ТЕХНИЧЕСКИЙ ОТЧЕТ ПО РЕЖИМНО-НАЛАДОЧНЫМ РАБОТАМ УГОЛЬНОЙ ВОДОГРЕЙНОЙ КОТЕЛЬНОЙ

| СОГЛАСОВАНО: _____________ | УТВЕРЖДАЮ:_____________ |

ТЕХНИЧЕСКИЙ ОТЧЕТ

по результатам режимно-наладочным испытаний угольных котлов типа

_______, ст. №1, и ________ ст. №2, №3, установленных в котельной ___________ По адресу: _______

(топливо каменный уголь марки _______)

Составил:

Инженер-наладчик _______

г. _______

20__ г.

СОДЕРЖАНИЕ

1. | Введение | ||

2. | Назначение котельной | ||

3. | Краткая характеристика оборудования | ||

4. | Условия проведения испытаний | ||

5. | Методика теплотехнических расчетов и измерений | ||

6. | Анализ результатов выполненных работ | ||

7. | Выводы и рекомендации | ||

ПРИЛОЖЕНИЯ | |||

1. | Разрешительные документы. | ||

2. | Программа режимно-наладочных работ. | ||

3. | Сводные ведомости результатов испытания котлоагрегатов. | ||

4. | Режимная карта и графики (котел №1). | ||

5. | Режимная карта и графики (котел №2). | ||

6. | Режимная карта и графики (котел №3). | ||

7. | Карты настройки автоматики предупредительной сигнализации и автоматики котлов №1, №2 и №3. | ||

8. | Перечень используемых приборов. № п/п Наименование приборов Тип, марка Характеристика приборов Прим. 1 Газоанализатор цифровой комбинированный 2 U-образный манометр 3 Штатно установленные приборы | ||

9. | Схема измерений. | ||

10. | Литература 1. Методические указания по проведению наладочных работ на котлоагрегатах при сжигании газа и мазута. –Санкт-Петербург, СЗГТЦ, 1997. 2. Методические указания по расчету выбросов загрязняющих веществ при сжигании топлива в котлах производительностью до 30 т/ч. –М., Гидрометиздат, 1985. 3. Мишин Н.В., Николаенко С.А. Методические указания при производстве работ по наладке и испытаниям котлоагрегатов на природном газе и мазуте. – «ТПТ ПРОМЭНЕРГОГАЗ» Мингазпрома СССР, 1985. 4. ОРД 1-87. Требования органов Госгазнадзора к проведению наладочных работ на газоиспользующем оборудовании. –М.,1987 5. Эфективность сжигания топлива М.Б.Равич –М. 1977 6. Янкелевич В.И. Наладка газомазутных промышленных котельных. –М., Энергоатомиздат, 1988. 7. Описание котлов. | ||

11. | Сертификат на топливо | ||

12. | Акт окончания режимно-наладочных работ | ||

- ВВЕДЕНИЕ

Режимно-наладочные работы проводились на трех котлах _______, ст. №1, и _______ ст. №2, №3, установленных в котельной _______ по адресу: г. _______, в соответствии с договором №__ от «__»__________2021г.

Режимно-наладочные работы проводились _______ имеющей соответствующие разрешительные документы.

Наладочные работы включали в себя комплексное опробование всех технологических установок, вспомогательного оборудования, КИП и А.

Целью работ являлась режимная наладка котлов и достижение наивысших показателей экономичности и надежности эксплуатации.

При проведении режимно-наладочных работ испытывалось котловое оборудование:

- автоматика безопасности котла;

- тепловой режим работы котла;

- режимы сжигания топлива.

2. НАЗНАЧЕНИЕ КОТЕЛЬНОЙ

Водогрейная котельная предназначена для теплоснабжения административных и производственных зданий _______ по адресу: г. _______.

Работа котельной предусматривает постоянное присутствие обслуживающего персонала.

- КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

Котельная предназначена для теплоснабжения зданий и производственных корпусов _______.

Основным видом топлива является каменный уголь марки _______. Схема теплоснабжения предприятия – одноконтурная.

В качестве основного оборудования котельной проектом предусмотрено один водогрейный котел _______ и два водогрейных котла _______. Котлы предназначены для сжигания твердого топлива. Технические характеристики котлов приведены в таблице № 1.

Таблица № 1. Технические характеристики котлов

Наименование параметров | Ед. изм. | Котел cт. №1 | Котел cт. №2, №3 |

Марка, тип | — | ||

Номинальная теплопроизводительность | кВт | ||

0С | |||

Допустимое рабочее давление теплоносителя | кгс/см² | ||

Водяной объем | л | ||

Количество секций | шт | ||

Условная поверхность нагрева | м² | ||

Поверхность нагрева | м² | ||

КПД котла | % |

Котлы №1,2,3 с ручной подачей топлива и с подачей воздуха за счет естественной тяги.

Регулирование теплопроизводительности котла осуществляется в ручном режиме подачей топлива. Отвод газов от котлов производится за счет естественной тяги в дымовую трубу.

Циркуляция воды через котлы осуществляется двумя сетевыми насосами типа _______, один из которых работает, а другой находится в резерве.

Характеристики насоса приведены в таблице:

Тип | |

Производительность, м3/ч | |

Полный напор, м.вод.ст. | |

Мощность двигателя, кВт | |

Число оборотов, об/мин |

В котельной установлен шкаф управления на котором отображается аварийные сигналы с котлов и параметры по давлению теплоносителя в котлах.

Аварийные параметры котла:

— повышение давления воды в котле;

— понижение давления воды в котле;

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ.

Режимно-наладочные испытания котлов проводились в обычных эксплуатационных условиях на каменном угле марки ДО.

В процессе подготовительных работ, предшествующих испытаниям, проведена проверка технического состояния топливного и котельного оборудования.

Перед началом проведения балансовых опытов были проведены прикидочные опыты с целью выявления критических избытков воздуха на каждой нагрузке. Для исключения погрешностей каждый из опытов дублировался.

Нагрузка формировалась системой отопления зданий объекта.

Измерение расхода топлива выполнялось расчётным методом его весу.

Автоматика безопасности обеспечивает сигнализацию при достижении предельных значений следующих параметров:

— повышение давления воды в котле;

— понижение давления воды в котле;

- МЕТОДИКА ТЕПЛОТЕХНИЧЕСКИХ РАСЧЕТОВ И ИЗМЕРЕНИЙ.

Режимно-наладочные испытания проводились по общепринятой методике, предусматривающей проведение комплекса измерений и расчетов, необходимого для оценки эффективности работы котлов. При производстве замеров использовались стационарные измерительные приборы и переносные приборы. В процессе проведения испытаний выполнялись следующие измерения:

- расход топлива;

- расход теплоносителя;

- давление воды на входе и выходе из котла;

- температура топлива и воздуха на горение;

- температура воды перед и за котлом;

- температура и состав газов за котлом;

- давление в газовом тракте котла.

Теплопроизводительность определяется:

— по уравнению обратного баланса по формуле:

Qк=Вф× Qнр× , ккал/ч,

где:

— Вф — фактический приведенный расход топлива, м3/ч;

— Qнр – низшая теплота сгорания топлива, ккал/м3;

— — КПД брутто котла;

— по уравнению прямого баланса по формуле:

Qк=Gв× Св(tпр+tобр), ккал/ч,

где:

— Gв – массовый расход теплоносителя, кг/ч;

— Св – теплоемкость теплоносителя, ккал/кг-град. ;

— tпр –температура теплоносителя на выходе из котла, 0С;

— tобр –температура теплоносителя на входе в котел, 0С;

Определение КПД котлов производится методом обратного баланса.

ɳ=100-(q2+q3+q4+q5+q6),

в которой

q2 – теплопотери с уходящими газами;

q3 – потери тепла в результате неполного сгорания продуктов горения;

q4 – теплопотери из-за недожога топлива и выпадения золы;

q5 – потери, наружного охлаждения котла;

q6 – теплопотери вместе с удаляемым из топки шлаком.

Коэффициент избытка воздуха a подсчитывался по формуле:

,

где О2 – содержание кислорода в продуктах сгорания.

Потери тепла с уходящими газами в балансовом сечении определяются по формуле:

q2=0.01´Z´(tг-ℓ´ tхв), %

где:

ℓ – поправочный коэффициент;

tхв – температура холодного воздуха на нужды горения;

tг – температура газов в точке замера.

Потери тепла с химическим недожогом в случае, когда не определяется содержание водорода и метана в продуктах неполного сгорания топлива, высчитывается по формуле:

q3=61×CO/(СО2+СО), %

Потери тепла с физическим недожогом, как правило, для каменного угля ДО составляют:

Определение потерь от наружного охлаждения котлоагрегата.

Для определения тепловых потерь от наружного охлаждения котлоагрегата производится измерение температуры поверхности обмуровки котлоагрегатов. Котел разбивается на участки с примерно равными значениями температур и при помощи пирометра производятся замеры температуры.

Количество теплоты теряемой с поверхности i-го участка, определяется по формуле:

Q5i=αнi Fi×(Тнi— Твхi), Вт

Полное количество теплоты Q5 определяется как сумма потерь всех участков:

Q5 =∑Q5i , Вт

Суммарный коэффициент теплоотдачи αн определяется как сумма коэффициентов теплоотдачи конвекций и излучением:

αн = αк + αл , Вт/(м2´к)

Коэффициенты теплоотдачи конвекцией αк и излучением αл , определяются в зависимости от температур поверхности обмуровки Тн и окружающего воздуха Твх по следующим зависимостям:

αк= — для вертикальной плоской поверхности

αк= — для горизонтальной поверхности

αл=,

где С=4,1 Вт/(м2´к4) – для стальных поверхностей.

Относительная величина тепловых потерь от наружного охлаждения котла определяется по формуле:

q5=100× Q5/(В×Qнр), %

Потери связанные с физическим удалением шлаков q6, %

q6=Азл*Зл*Ар/Qri

где Ашл – относительное значение шлака, удаляемого из топки к объему загружаемого топлива..

Зл – термодинамический потенциал золы.

Ар – зольность топлива, которая рассчитывается на общую массу топлива. В различных видах горючего показатель зольности колеблется от 5 % до 45 %.

Qri – минимальный объем тепловой энергии, который генерируется в процессе сгорания топлива..

Коэффициент полезного действия котла «брутто» определяется по формуле:

Удельный расход топлива на выработку 1 Гкал тепла:

, м3/ч

Удельный расход условного топлива на выработку 1Гкал тепла:

, кг. У. т./Гкал

- АНАЛИЗ РЕЗУЛЬТАТОВ ВЫПОЛНЕННЫХ РАБОТ.

Выполненные наладочные работы обеспечили возможность устойчивой и экономичной работы котлов на выбранных эксплуатационных нагрузках:

Котлоагрегат №1 Гкал/ч кВт

Котлоагрегат №2 Гкал/ч кВт

Котлоагрегат №3 Гкал/ч кВт

Экономичность установленных на котлах горелок на указанных нагрузках обеспечивается достаточной устойчивостью процесса горения при выбранных коэффициентах избытка воздуха, величины которых для указанных ранее нагрузок в уходящих газах составляют

Котлоагрегат №1 a=___________

Котлоагрегат №2 a=___________

Котлоагрегат №3 a=___________

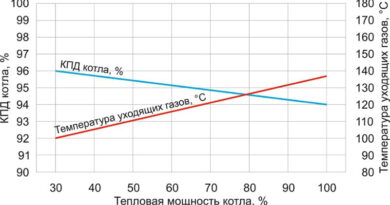

КПД котлов, достигнутые при испытаниях, близки к их паспортным значениям. Величина КПД при работе котлов на выбранных нагрузках составляют:

Котлоагрегат №1 h=___________

Котлоагрегат №2 h=___________

Котлоагрегат №3 h=___________

Потери тепла от химического недожога в основных опытах практически отсутствовали. Потери тепла с уходящими газами на максимальных нагрузках практически совпадают с нормативными, что объясняется незначительными различиями паспортной и фактической температуры уходящих газов:

Котлоагрегат №1 q2=___________ °С

Котлоагрегат №2 q2=___________ °С

Котлоагрегат №3 q2=___________ °С

Потери тепла от наружного охлаждения находятся в пределах нормативных значений.

На выбранных режимах работа газовоздушного тракта котлов характеризуется устойчивостью.

При испытаниях котлов оборудование топливного хозяйства обеспечивала надежную и устойчивую подачу топлива к горелкам на выбранных режимах.

Вспомогательное оборудование и системы котельной обеспечивают надежную экономичную работу котлов.

7. ВЫВОДЫ И РЕКОМЕНДАЦИИ

- Котлы работают устойчиво и экономично на заданных нагрузках.

- Экономические показатели работы котлов на выбранных режимах практических не отличаются от паспортных данных фирмы-изготовителя.

- Вспомогательное оборудование котельной обеспечивает надежное поддержание максимальных нагрузок, соответствующих номинальным режимам работы котлов.

Для бесперебойного снабжения теплом потребителей и поддержания экономичной работы котлов и вспомогательного оборудования необходимо выполнять следующие рекомендации:

- Эксплуатировать котлы согласно режимным картам.

- Следить за работой вспомогательного оборудования котельной.

- Систематически выявлять и безотлагательно устранять места потерь воды через неплотности арматуры, сальников и фланцевых элементов.

- Следить за состоянием теплоизоляции котла и трубопроводов.

- Следить за температурой дымовых газов и при значительном превышении которой (20-300С) производить чистку котла.